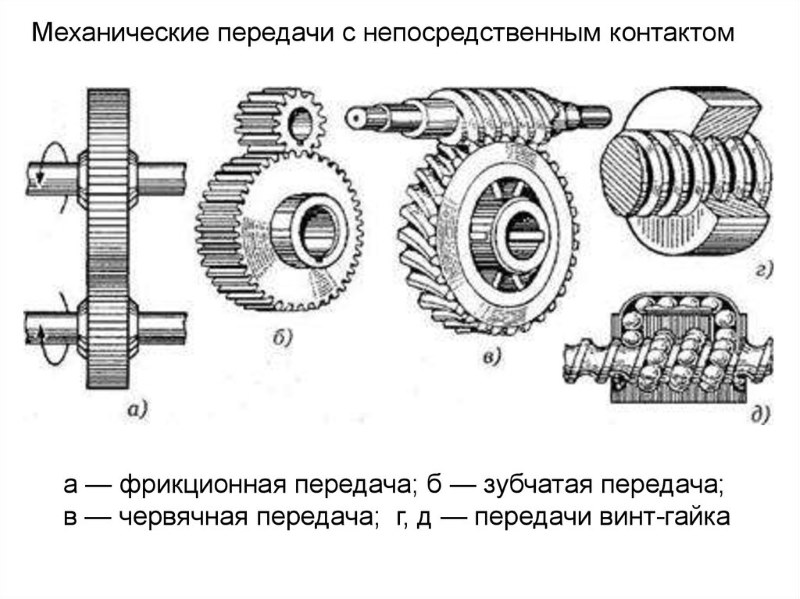

Фрикционная передача: что это такое, ее достоинства и недостатки – схема и классификация

- Общие понятия и определения

- Принцип работы

- Основные характеристики

- Виды фрикционных передач

- Преимущества

- Недостатки

- Скольжение во фрикционной механической передаче

- Материалы исполнения катков

- Где используется фрикционная передача: область применения

- Характер и причины отказов

Взглянем на устройства, преобразующие механическую энергию. В фокусе внимания – фрикционная передача: что это такое, из чего состоит, где применяется, как выглядит, какими особенностями обладает – рассмотрим все эти и другие важные моменты, чтобы вы понимали, где, когда и как ее использовать.

Сразу отметим, что она является традиционным предметом изучения в области прикладных наук: понимая ее важное практическое значение, инженеры постоянно предлагают решения по ее улучшению. А все потому, что она сверхактуальна даже в условиях современной промышленности, ведь причин для ее востребованности хватает: это и трансформация по частоте вращения, и высокий коэффициент полезного действия, и возможность бесступенчатой регулировки скорости… хотя подробнее об этом – ниже.

Общие понятия и определения

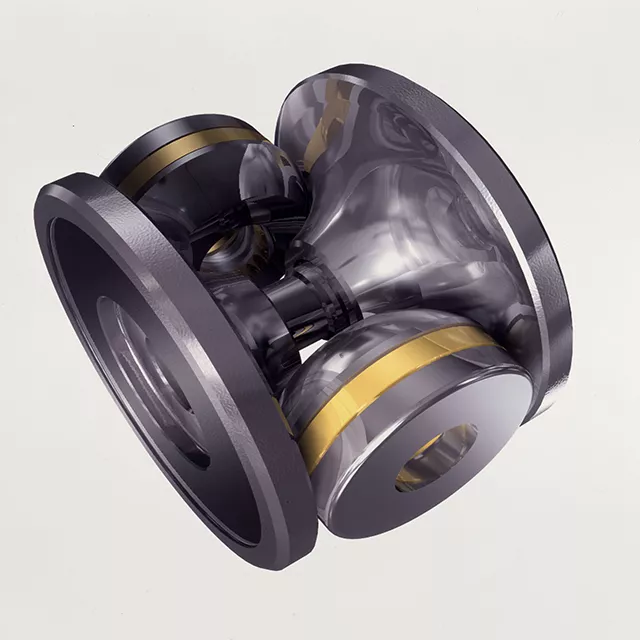

Фрикционные передачи являются передачами продлевающими движение за счет сил трения, появляющихся в точках соприкосновения двух катков. Последние представляют собой пару плотно прижатых друг к другу колес, ведущего и ведомого.

Они преобразуют энергию и транспортируют нагрузку на последующие углы в соответствии с таким условием:

Rf ≥ Ft, в котором участвуют силы:

- Rf – трения в месте контакта, в свою очередь, равная ƒFr, где ƒ – коэффициент трения, Fr – усилие прижима;

- Ft – окружная.

Для нормальной работы указанное соотношение обязано соблюдаться, в противном случае катки в процессе эксплуатации будут лишь скользить по поверхностям друг друга, но никак не поставлять мощность дальше, другим функциональным узлам оборудования.

Чтобы обеспечить Rf нужной величины, следует добиться того, чтобы Fr значительно превышала Ft. Для этого необходимо прижать колеса – за счет собственного веса приспособления, с помощью пружины, рычага или какого-то другого устройства.

Принцип работы

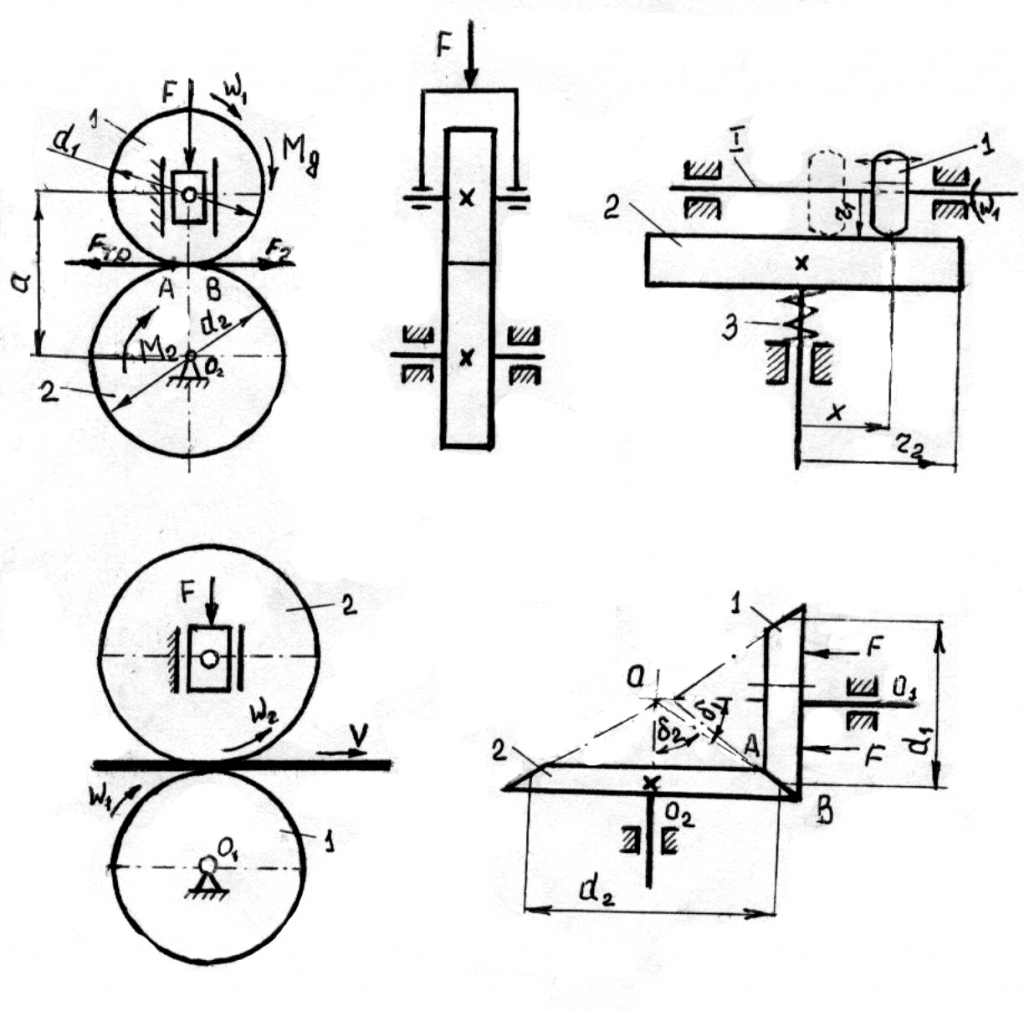

Любая отдельно взятая фрикционная передача состоит из двух тел вращения: как мы уже выяснили, это пара катков, ведущий и ведомый. Первый приводит второй в движение благодаря трению, которое возникает в зоне контакта за счет сил прижатия. Как мы уже определили, необходимая плотность прилегания может быть достигнута несколькими способами – на практике наиболее применимы следующие решения:

- установка гидроцилиндров – они удобны тем, что позволяют в течение длительного времени выдерживать даже высокие и интенсивные нагрузки;

- придавливание собственным весом (либо тяжестью соседнего функционального узла или всего станка) – этот метод мы уже упоминали, добавим лишь, что он хорош своей простотой;

- задействование комплексных рычагов – несколько усложняет устройство, но подкупает эффективностью результата;

- использование центробежной силы – актуально в планетарных системах.

Напомним, главное, чтобы трение значительно превышало окружное воздействие. Иначе в зоне контакта будет наблюдаться лишь упругое скольжение. В таком случае угловая скорость главного (ведущего) колеса будет постепенно снижаться, вплоть до полного буксования.

Основные характеристики

- Передаточное отношение фрикционной передачи – чтобы узнать его, нужно число зубьев ведомого вала разделить на количество звеньев ведущего. Чем оно больше, тем быстрее крутящий момент переносится от двигателя к узловому приводу. Также его можно представить (и вычислить) в виде соотношения диаметров катков. Обычно находится на отметке до 7.

- Контактная прочность, показывающая, насколько серьезные нагрузки может выдерживать устройство. Чтобы оценить их, следует измерить напряжение в зоне трения и подставить его в формулу Герца, вместе с коэффициентом нагрузки, модулем упругости и радиусом кривизны. Чем меньше данная величина, тем раньше в точке соприкосновения возникнут деформации.

- КПД, в том числе отражающий потерю мощности, зависящую от интенсивности замедления вращательного момента при скольжении и качении. Узнать его значение можно экспериментальным путем, сравнивая колесную пару. В среднем составляет 90%, что считается хорошим показателем.

- Траектория перемещения рабочих элементов фрикционной передачи – может быть реверсивной или нет. В первом случае катки вращаются в разных направлениях, во втором – в одном и том же.

- Материал исполнения тел качения – от него зависит целый ряд характеристик, не только контактная прочность или общая износостойкость, но и модуль упругости, и коэффициент трения. Обычно для их изготовления берут металлокерамику или сталь с закалкой до отметки в 60 HRC, что позволяет сохранить сравнительно легкий вес и высокую производительность. Реже предпочтение отдают чугуну, ведь он требует обильной смазки, или текстолиту (дешево стоит, но недолговечный и с КПД всего в 50%); валы с поверхностями из кожи или дерева тоже не самые практичные, так как контактная прочность недостаточна для решения промышленных задач.

Виды фрикционных передач

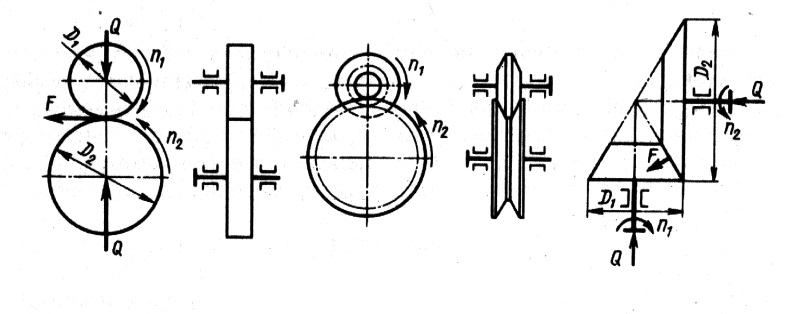

Классифицировать все их разнообразие можно по нескольким важным параметрам.

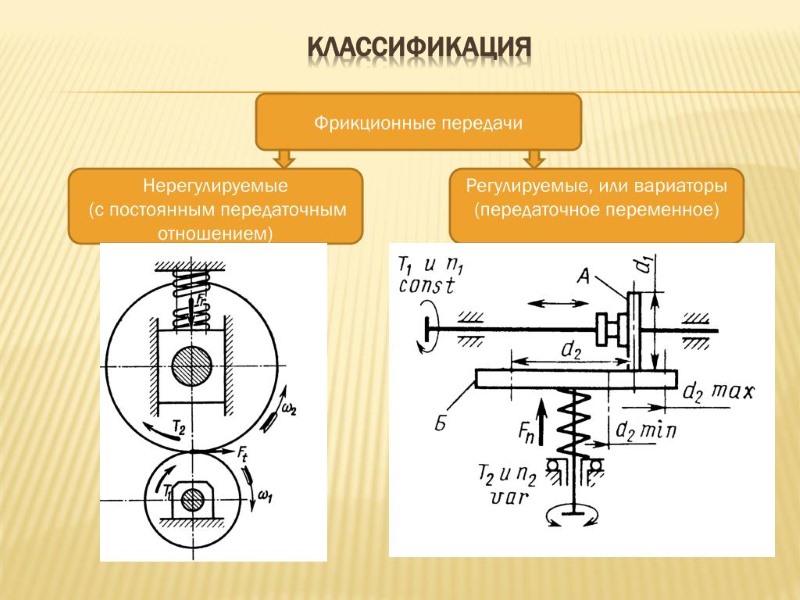

По характеру работы:

- нерегулируемые – передаточное число не меняется в процессе эксплуатации;

- вариаторы – отношение зубцов можно задать (или же оно само не будет оставаться одинаковым).

По условиям использования:

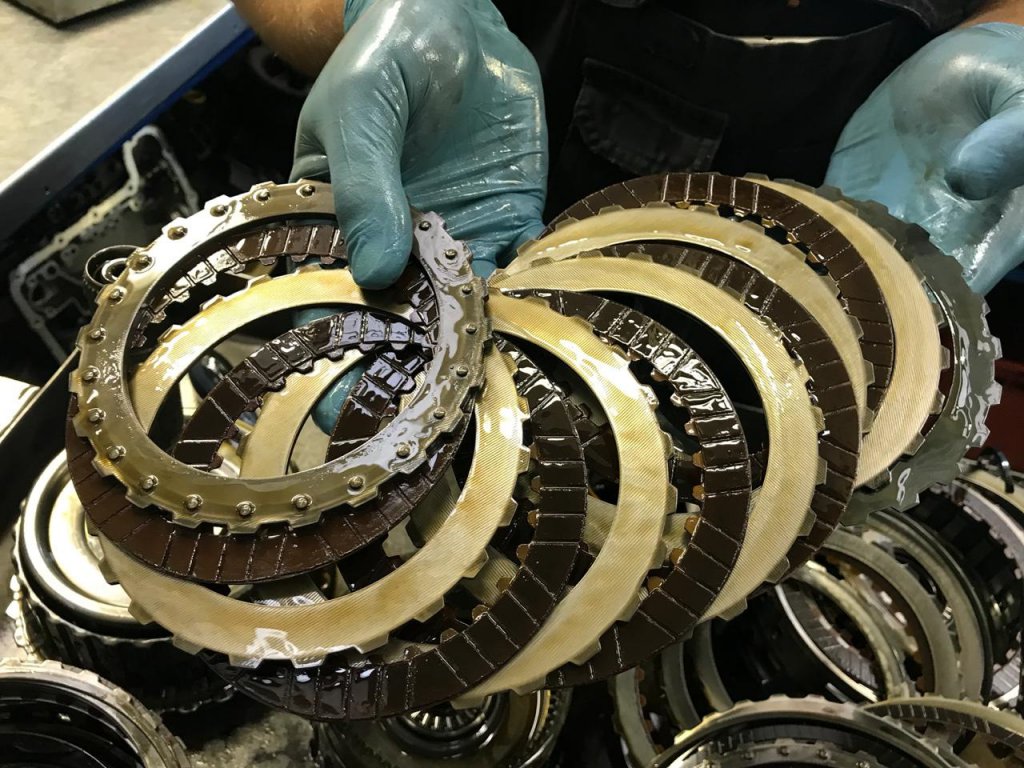

- открытые – работают без применения СОЖ, отличаются сравнительно высокой нагрузочной способностью, к ним нужно прикладывать меньше усилия, но они же быстрее нагреваются и изнашиваются;

- закрытые – действуют в масляной ванне, которая эффективно отводит тепло, продлевая срок службы, но снижает трение, а значит прижим приходится повышать искусственным путем.

По количеству направлений мощности фрикционных передач классификация предполагает разделение на две группы:

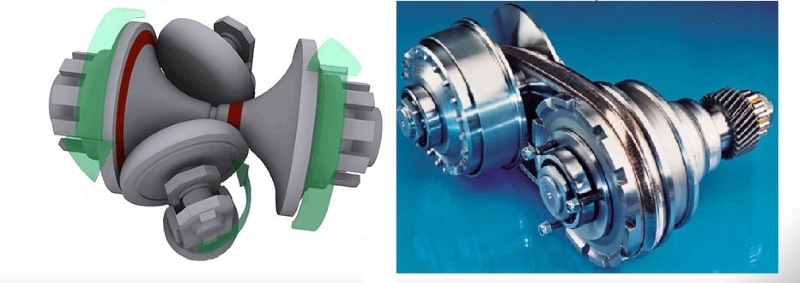

- одинарные – лобовые или торовые;

- многопоточные, которые, в свою очередь, бывают с параллельным или последовательным соединением, планетарными или замкнутыми.

Катки могут работать с такой мощью прижима:

- с постоянной – удобны именно стабильностью, не требующей использования дополнительных средств;

- с переменной – здесь уже нужны вспомогательные приспособления.

По зоне расположения колес выделяют такие три типа:

- Цилиндрическая – оси валов идут параллельно, а плоскости образуют вытянутое тело (отсюда и название) с гладкой и ровной, выпуклой или вогнутой поверхностью; правда, передает сравнительно малую мощность – при звеньях клиновой формы кинематические пары теряют до 50% от силы трения;

- Коническая фрикционная передача – у нее векторы катков уже пересекаются; снабжена двумя дисками, не требует большого прижима для обеспечения нужного вращательного момента, а также может быть как реверсивной, так и нет, за счет чего актуальна.

- Лобовая – поверхность у нее параллельная, а вот оси колес уже пересекаются; такое устройство оборачивается интенсивным скольжением, которое негативно сказывается на итоговом коэффициенте полезного действия; но она все равно используется за счет возможности изменять скорость и направление вращения валов, пусть и с ограничениями, то есть в маломощных системах, не решающих сложные задачи.

Несмотря на такую широту признаков разделения, есть определенные особенности, которыми обладают практически все фрикционные передачи: основные достоинства и недостатки их мы рассмотрим прямо сейчас.

Преимущества

В числе главных плюсов:

- Простота строения – малое количество деталей обуславливает сравнительно высокую степень надежности.

- Плавность работы, сопровождающаяся низким уровнем шума, что особенно удобно в условиях домашней мастерской.

- Смена скорости станков (и других приборов) происходит бесступенчато.

- При выполнении обработки детали движение вала можно замедлять и ускорять, отключать и включать, реверсировать, что расширяет количество технологических операций.

- Передаточное число не проблема регулировать прямо на ходу, что позволяет оперативно вносить корректировки.

- Наличествуют предохранительные свойства, предотвращающие повреждения, которые могли бы возникнуть в случаях интенсивной пробуксовки.

- Предусмотрена автоматическая остановка при чрезмерной нагрузке на валы или колеса, предупреждающая аварийные ситуации.

- Отсутствует «мертвый» ход, даже при смене вектора вращения.

Недостатки

Они тоже есть, ведь иначе любая сборка фрикционных передач в коробке (или другом достаточно надежном корпусе) применялась бы просто безальтернативно. В списке эксплуатационных минусов:

- Малый коэффициент полезного действия у некоторых моделей (особенно у закрытых, со смазочной ванной).

- Небольшая итоговая мощность, направляемая на последующие узлы, – в среднем до 300 кВт.

- Скольжение звеньев, делающее передаточное число нестабильным, что почти всегда вызывает сложности.

- Окружная скорость не превышает 10 м/с, чего зачастую недостаточно.

- Соприкосновение колес сопровождается значительными потерями момента (КПД может снижаться на 30-50%).

- Частое буксование оборачивается быстрым износом и выходом всего функционального узла из строя.

- Дополнительные опоры и прочие стабилизаторы утяжеляют общий вес конструкции, снижая мобильность валов.

Недостатки нельзя не учитывать, но достоинства все-таки перевешивают, иначе применение не было бы столь частым. Явные минусы можно устранить: обеспечив замкнутый прижим, используя принцип многоконтактности, взяв более надежные материалы и так далее.

Скольжение во фрикционной механической передаче

Оно неизбежно возникает в процессе эксплуатации из-за разницы в скоростях катков. У того же ведущего поверхностные элементы подходят к месту соприкосновения сжатыми, а покидают ее уже растянутыми; и наоборот в случае с ведомым. В результате у первого обод удлиняется, а у второго – укорачивается, что и приводит к потерям трения.

При сравнении окружных скоростей оказывается, что V2 значительно, в разы, меньше V1, а в таких условиях крайне проблематично добиться хорошего прижима.

Особняком стоят случаи, когда механизмы фрикционных передач залиты СОЖ, то есть функционируют в так называемых ваннах: масляная пленка способствует еще большему скольжению.

Свою роль, причем серьезную, также играет нагрузка: если она будет чрезмерной, это обернется буксованием, а значит и отсутствием должного трения, что приведет к остановке ведомого колеса и/или к быстрому износу взаимодействующих поверхностей.

Материалы исполнения катков

Необходимо, чтобы они отвечали следующим требованиям:

- обладали контактной прочностью и достаточной износостойкостью;

- сохраняли высокий модуль упругости, что поможет предотвратить деформации и потери;

- обеспечивали максимально возможный коэффициент трения.

В общем случае коническая, лобовая или цилиндрическая фрикционная передача может быть оснащена такими сочетаниями колес:

- оба из закаленной стали (ШХ15, 18ХГТ, 18Х2Н4МА) – отличаются небольшими габаритами, легкостью, значительным ресурсом, но должны быть изготовлены с максимальной точностью выдерживания размеров;

- пластмассовые (марки КФ-3, 16Л или 24А) и стальные – подходят для открытых узлов с малой степенью нагрузки; зато в их случае точность изготовления не столь критична;

- пара из чугуна – для оборудования, функционирующего либо всухую, либо с малым количеством СОЖ и на небольших скоростях;

- с кожаным покрытием – для колес, эксплуатируемых в условиях низкой влажности, в ситуациях, когда допустима небольшая контактная прочность;

- оба из дерева – обходятся очень дешево, но быстро истираются под нагрузками, поэтому актуальны для малоответственных объектов;

- из металлокерамики (ФАБ-II) и закаленной стали – для открытых силовых агрегатов.

Где используется фрикционная передача: область применения

Они не очень подходят для обеспечения больших мощностей, так как при высоких нагрузках наблюдается скольжение, сопровождающееся быстрым износом валов с последующей частичной или даже полной поломкой. Также их нельзя устанавливать там, где особо критичны ошибки в углах поворота звеньев, так как могут возникать в зоне контакта.

Ниша, в которой они востребованы, – это производство прессов, кузнечно-штамповочных комплексов, транспортеров, тяговых приводов, металлообрабатывающих станков. Наиболее актуальны из них те, что подключены к электромотору или ДВС (двигателю внутреннего сгорания). С их помощью появляется возможность бесступенчатой регулировки скорости, что особенно удобно, например, для АКПП в машинах.

Те, чье передаточное число неизменно, становятся важной частью магнитофонов, спидометров и других устройств, эксплуатируемых при незначительных нагрузках. Вариаторы используют в текстильной промышленности: в силовых агрегатах, чтобы натягивать нити и волокна, в центрифугах, дабы обеспечивать равномерный разгон, при деревообработке, чтобы соотносить скорость с плотностью породы и так далее.

Характер и причины отказов

Фрикционные передачи, назначение которых мы только что рассмотрели, сильно зависят от контактной прочности, которую определяют по напряжению смятия в зоне взаимодействия валов. Рассмотрим снижающие ее факторы и типы повреждений вообще.

Виды разрушений механизмов

- усталостные – проявляются с течением времени, под действием постоянных и чрезмерных нагрузок;

- абразивные – возникают в результате случайного попадания твердых частиц в СОЖ, способны обернуться серьезными повреждениями катков;

- коррозийные – наблюдаются либо при негативном влиянии агрессивной химической среды, либо при окислении в силу очень высоких или низких температур, либо при пластических деформациях колес;

- износ звеньев – характерен для механизмов, работающих всухую, при буксовании поверхностей

- задир плоскостей – актуален для быстроходных систем, появляется при разрыве масляной пленки, при интенсивной эксплуатации.

Факторы отказов

Фрикционная передача, схема которой предполагает простоту и надежность, все-таки выходит из строя. Виной поломки может быть:

- Выкрашивание – характерно для закрытых моделей, функционирующих без СОЖ. Сила прижима концентрирует напряжение в зоне контакта звеньев, на которых появляются трещинки, со временем перерастающие в сколы и раковины.

- Диспергирование – наблюдается в условиях умеренных температур, при работе на граничной смазке.

- Пластическая деформация (смятие) – возникает в результате слишком малой прочности соприкасающихся поверхностей, представляет собой полосы на ранее гладких и блестящих дисках.

- Заедание – проявляется на быстром ходу, при разрыве масляной пленки из-за чрезмерных нагрузок. Зона контакта нагревается, частицы двух валов сцепляются на молекулярном уровне, свариваются между собой, нарушают исходную конструкцию, что существенно ухудшает динамику движения и способствует появлению борозд на ровных плоскостях.

- Изнашивание из-за упругого скольжения, действующего в месте соприкосновения колес; это оборачивается слишком большим трением, падением КПД и серьезными поломками.

Чтобы предотвратить отказы, следует правильно рассчитать контактную прочность и использовать тот механизм, у которого она на достаточном уровне, а также применять подходящие противозадирные масла.

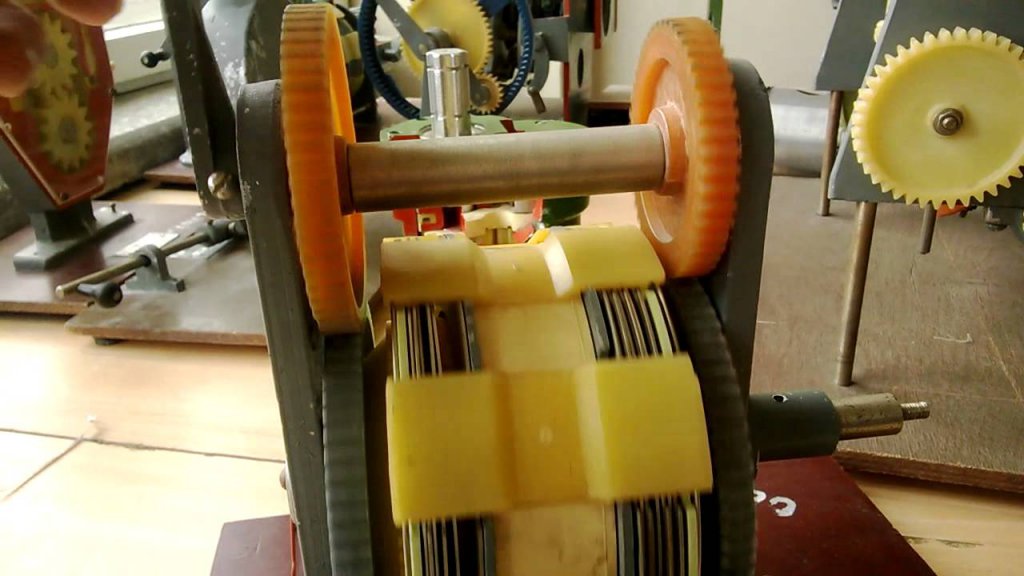

Предлагаем закрепить впечатление и посмотреть фото фрикционных передач и ролики, показывающие их устройство и работу. Лучшие из них устанавливаются в станки ижевского производителя «Сармат» – в мощное, удобное в пользовании и надежное оборудование, помогающее решать самые ответственные задачи.